30. November 2023

Wie verändert sich der Verpackungsdruck durch die immer schneller voranschreitende Digitalisierung der gesamten Wertschöpfungskette? Digitale Produktionsprozesse und Cloud-Anbindung, Kostensenkung und mehr Vielfalt, E-Commerce und Individualisierung sowie Kreislaufdenken für mehr Nachhaltigkeit waren aktuelle Themen der Fachtagung.

(Quelle: Innoform Coaching GbR)

Dieter Finna

Unter dem Motto „Digital denken und drucken“ eröffnete Karsten Schröder den 9. Expertentreff Verpackungsdruck in Osnabrück. Die Fachtagung am 29. und 30. November zeigte, dass digitale Prozesse mittlerweile alle Bereiche des Verpackungsdrucks durchdrungen haben. Doch nicht alle Themen des Expertentreffs drehten sich um die Digitalisierung. Auch die Verfahren punkteten mit technischen Weiterentwicklungen.

Den Einstieg in die Digitaldruckthemen machte Bernhard Niemela von der Verlagsgesellschaft Deutscher Drucker mit seinem Vortrag ‘Digitale Produktionsprozesse im Etikettendruck – Learnings von der Labelexpo Europe 2023’. In dem Rückblick ging er auf die wachsende Rolle der Software für die Automatisierung der Prozesse ein. Digitalisierung wirkt sich zum einen auf den einzelnen Druckjob aus, beispielsweise im Farbmanagement und der Inline-Inspektion als auch auf die Automatisierung der Planung aller Druckjobs und Verteilung auf die Produktionssysteme. Digitaldruck wird performanter werden und weitere Marktanteile erobern. Die Senkung der TCO (Total Costs of Ownership) bietet zusätzlich Kostenvorteile der digitalen Verfahren.

‘Digitale Verpackungsentwicklung‘ bietet den Vorteil, Zeitverlust durch lange Wege in der Kommunikation als auch Fehler in der Kommunikation selbst zu vermeiden. Dirk Verborg von DVS System Software verwies auf das Softwareprodukt packedia, welches umfangreiche Standardkataloge für Faltschachtel, Wellpappe, Display, Beutel und Kuvert beinhaltet, die dazu die Grundlage bilden. Schnittstellen zu packedia 3D, Druckvorstufe, der Entwicklung und Kalkulation von Stanzwerkzeugen sowie zur kaufmännischen Kalkulation vereinfachen alle Folgeprozesse nach der Verpackungsentwicklung.

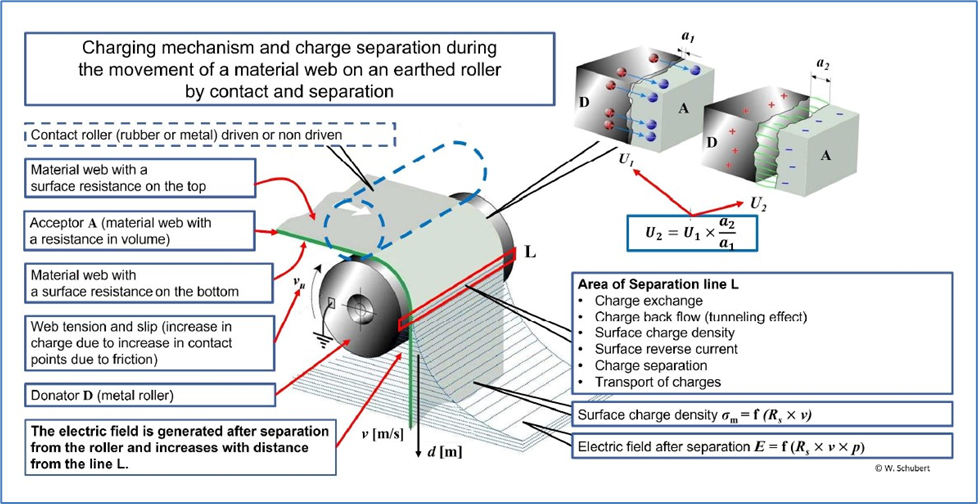

Wolfgang Schubert ging in seinem Vortrag auf ‘Elektrostatische Aufladungsphänomene an Materialbahnen und deren Minimierung’ ein. Er zeigte zunächst auf, wo und welche Aufladungen beim Abrollen und der Wiederaufrollung einer Materialbahn aus Papier oder Folie entstehen können. Dort können sie bis zu mehreren 100 kV betragen. Um Aufladungen zu eliminieren, bieten sich aktive Entladeelektroden auf Wechselstrombasis an. Es ist dabei zu beachten, dass Verbundstoffe mit Aluminium-Schichten passiv entladen werden müssen. Wolfgang Schubert ging auch auf das deutsche und internationale Regelwerk ein und zeigte auf, wo Ionisatoren in Tiefdruck- bzw. Flexo-Zentralzylinder-Druckmaschinen nach diesen Vorschlägen zu installieren wären.

Mechanismen zur Entstehung elektrostatischer Aufladungen an einer Materialbahn (Quelle: W. Schubert)

‘Neue Möglichkeiten zur nachhaltigen, effizienten und CO2-freien Trocknung im Verpackungsdruck‘ stellte Dr. Kai K. O. Bär von Adphos vor.

Bei dem Trocknungsverfahren aNIR handelt es sich um eine Kombination aus der nahen Infrarot (NIR) Energie, dem Handling der NIR Energiequelle, der Integration von Luftmessern und dem effektiven Feuchtigkeitsaustrag. Dr. Kai K. O. Bär veranschaulichte die Abgrenzung von aNIR zu konventionellen Trocknungssystemen und zeigte die Trocknungsanforderungen bzw. Unterschiede von konventionellen und Inkjet Farben auf. Die aNIR-Trocknungslösungen ermöglichen Energieeinsparungen gegenüber konventionellen IR-basierten Trocknern von ≥ 40 %. Gegenüber Konvektionstrocknern sogar typischerweise mehr als 70 %.

Die Präsentation‘ Digitaldruck für flexible Verpackungen aus Papier und Kunststoff‘ von Katharina Roeber vom DFTA CCD Leipzig gab einen umfassenden Überblick über Vorteile und den aktuellen Stand des Digitaldrucks bei Flexiblen Verpackungen. In diesem Segment eignet sich der Digitaldruck idealerweise zur Ergänzung konventioneller Drucksysteme. Aufgezeigt wurde auch, wie sich die Digitaldruckverfahren in der Nachhaltigkeit beim Recycling gedruckter Verpackungen unterscheiden. Den Abschluss der Präsentation bildeten Geschäftsmodelle für die Maschinennutzung, bekannt als Click-Modelle bzw. tintenverbrauchsabhängige Modelle.

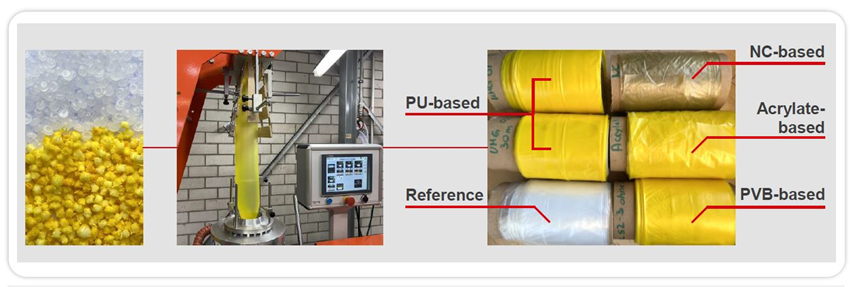

Der Gemeinschaftsvortrag‘NC-Druckfarben und Recycling – geht das?’ von Dr. Karin Koch und Dr. Stefan Busse (Siegwerk Druckfarben) basiert auf der Änderung des German Minimum Standard (GMS), der Kriterien für die Recyclingfähigkeit von Verpackungen festlegt. In der Fassung vom 1. Sept. 2023 sagt der Standard aus, dass NC-basierte Farbsysteme im Konterdruck eingesetzt, inkompatibel für die Recyclingfähigkeit von Verpackungen sind. Grund ist ihre Unbeständigkeit im Recyclingprozess. Als Alternative zu NC-Farben bieten Farbhersteller ein breites Angebot Farbserien aus Bindemittelsystemen an, die den GMS Anforderungen entsprechen. Zudem begünstigt Deinking, insbesondere wenn im Druck ein Deinking Primer aufgebracht wurde, die Qualität des Recyclates bei allen Farbserien entscheidend. Dadurch kann das daraus recycelte Folienmaterial im Kreislauf geführt werden.

Extrusions-Ergebnisse recycelter Folien, die zuvor mit Druckfarben verschiedener Bindemittelsysteme gelb bedruckt waren (Quelle: Siegwerk Druckfarben)

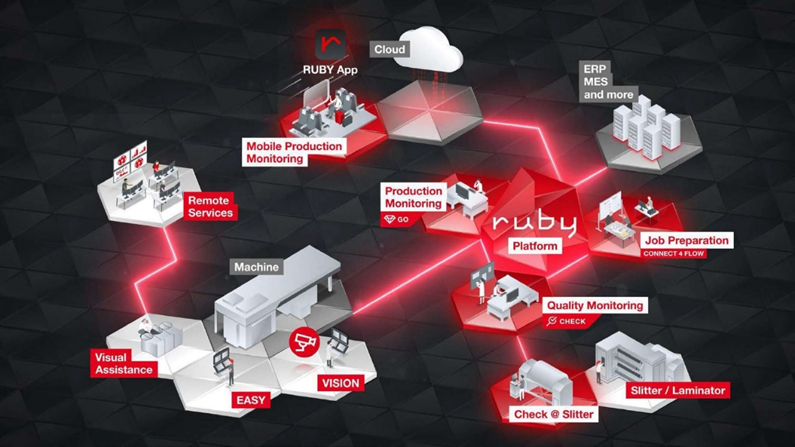

Der Vortrag von Stefan Brinkmeier (W&H) befasste sich mit ‘Packaging 4.0 – Die Digitalisierung in der Produktion flexibler Verpackungen’. Das von W&H entwickelte Ruby System bietet eine IoT-Plattform für die gesamte Wertschöpfungskette und verbindet Produktionsmaschinen auch anderer Hersteller. Jobdaten und Maschinensettings können direkt zu den Maschinen gesendet werden. Das System dient zur Qualitätssicherung und ermöglicht einen digitalen PDF-Abgleich. Es analysiert Fehlerursachen und vermeidet Fehler in der Produktion. Dem Management bietet das System eine Übersicht von Auftrags- und Maschinen-KPIs wie OEE, Stillstands- und Einrichtezeiten, Ausschuss, Maschinenvergleiche und vieles mehr. Nach Einschätzung von Stefan Brinkmeier wird die große Herausforderung in der Digitalisierung der Unternehmen die Konsolidierung der heute nebeneinander existierenden ERP / MIS Systeme und digitalen Plattformen sein.

Über die Plattform Ruby können die Produktionsmaschinen an das ERP/MES System angebunden werden. (Quelle: W&H)

Im Vortrag von Karsten Wimmel (Warburger Klischeeanstalt) ging es um ‘Effizienter Drucken durch intelligentes Daten-Management’. Die 100% digitale Flexodruck Vorstufe leitet einen digitalen, integrativen und kontrollierten Workflow ein. Die Bestandteile Team Flow, Team Work und Team Share erhöhen die Effizienz in der Datenteilung und vermeiden Fehler. Die Workflow Teile tragen zur Reduzierung von Lieferzeiten bei und besitzen offene Schnittstellen für die Nutzung der Daten in weiteren digitalen Prozessen.

‘Mega-Aufträge sind keine Nische für Rollen-Offsetdruck‘. Unter Mega Aufträgen versteht Wolfgang Hiesinger von Manroland Goss Aufträge mit hohem Produktions-Ausstoß, bei konstanter Qualität. Rollen-Offset bietet sich als Alternative für Großaufträge an. Das zeigt sich in der Flexiblen Verpackung beim Vergleich des Rollen-Offsets mit Flexo-, Tief- und Digitaldruck. Vorteile besitzt der Rollenoffsetdruck durch die sehr günstigen Druckformen und die hohe Automatisierung, was sich in Vorteilen hinsichtlich Kosten und Nachhaltigkeit zeigt.

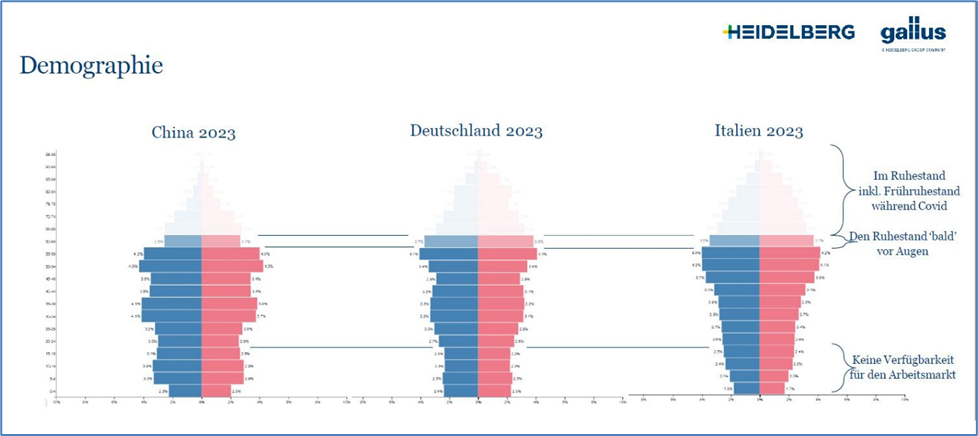

‘Digitalisierung wagen – aber warum?‘ Diese Fragestellte Dario Urbinati von Gallus an den Anfang seines Vortrages. Einer der wesentlichen Gründe liegt im existierenden Personalmangel aufgrund des Generationenwechsels und der demographischen Entwicklung. Gleichzeitig steht die Branche bei der Geschäftstransformation hinsichtlich digitalisierter und automatisierter Prozesse an einem kritischer Punkt. Lösungen dafür liegen in der Konnektivität, d.h. Automatisierungs-Lösungen zur Reduzierung manueller Tätigkeiten, Cloud-to-Cloud-Verbindungen für Daten, einer nahtlosen Qualitätskontrolle, dem Teilen/Transfer von Daten innerhalb und zwischen den Produktionsstandorten und in einem KI-gesteuerten vorausschauenden Service. Das neu geschaffene Gallus Experience Center wurde als Anlaufstelle/Touchpoint für die Branche ins Leben gerufen, um die digitale Transformation zusammen mit interessierten Partnern voranzutreiben.

Die demographische Entwicklung führt in zahlreichen Ländern zu einem Fachkräftemangel (Quelle Gallus Ferd. Rüesch AG)

Sabrina Mayer von Koenig & Bauer stellte in ihrem Vortrag ‘High Volume Digitaldruck für Verpackungen’ die Zusammenarbeit mit TetraPak und SIG im Anwendungsbereich Liquid Packaging vor. Die patentierten Prozesse dieser Converter führen zu verschiedenen Maschinenlayouts bei der Auslegung der RotaJET Digitaldruckmaschine. Dabei sind Herausforderungen an Flexibilität und Agilität sowie eine Vielzahl an Varianten der Druckmotive bei gleichzeitiger Reduzierung der Rüstprozesse zu berücksichtigen. Die RotaJET eignet sich durch ihre Zentralzylinder-Bauweise und den kontaktlosen wasserbasierten Inkjetdruck für verschiedene Anwendungen. Neben dem Verpackungsdruck sind das insbesondere der Buch-, Dekor- und der Foliendruck.

Mit seinem Vortrag ‘Digitaldruck für flexible Mainstream-Verpackungen’ stellteManuel Schrutt die noch wenig bekannten Aktivitäten von Fujifilm im digitalen und analogen Verpackungsdruck vor. Im Vordergrund stand die neu entwickelte Digitaldruckmaschinen Jet Press FP790. Entwickelt für Mainstream- Verpackungen ist sie für Short- und Medium-Run Auflagen bis ca. 15.000 Quadratmeter Auflagenhöhe ausgelegt. Sie druckt mit Wasserfarben, die konform für Lebensmittelverpackungen und die anschließenden Folien-Laminier-Anwendungen sind. Die ersten Beta Installationen der neuen Maschine in USA, Japan und UK sind angelaufen.

Die Jet Press FP790 wurde für den Druck Flexibler Verpackungen entwickelt. (Quelle: Fujifilm)

‘Production Analytics für optimierte Druckproduktion’ war das Thema von Danilo Maugeri von Isra Vision. Mehrfarbige Designs und hohe Anforderungen mit einer Null-Fehler-Toleranz bei Brandownern erfordern ein Höchstmaß an Effizienz. ISRA Vision bietet mit EPROMI (Enterprise PROduction Management Intelligence) eine webbasierte Plattform, die es ermöglicht, die gesamten Prozessschritte in der Verpackungsproduktion mit KI Unterstützung zu analysieren, Fehlerdaten zu ermitteln und durch schnelle Reaktionen abzustellen.

Die Möglichkeit,‘Druckformen selbst herzustellen’, stellte Dirk Bömelburg von Hell Gravure Systems vor. Mit dem PremiumSetter Faserlaser lassen sich Trockenoffset-Druckplatten, Flexosleeves, Flexoklischees als auch Offset-Lackplatten in Direktgravur herstellen. Die Fertigung kann Inhouse in den Druckereien erfolgen. Der dafür notwendige Laser ist sehr einfach zu bedienen. Die Dauer für die Herstellung einer Druckform beträgt ca. 30 bis 60 Min. Daten für die Inhouse Gravur werden idealerweise von Klischeeanstalten übernommen und auf Platten oder Sleeves ausgegeben. Das Rohelastomer-Material kommt wie das Lasersystem auch aus dem Firmenverbund der Heliograph Holding Company.

Elastomer Sleeves, Faserlaser und Nachreinigung aus einer Hand (Quelle: Hell Gravure Systems)

Urs Vogel stellte in dem abschließenden Online Vortrag der Veranstaltung vor, ‘Wie künstliche Intelligenz hilft, Prozesse zu standardisieren und zu verschlanken’. Das erfolgt über eine neue ERP-Generation, die uTraxx entwickelt hat. uTraxx denkt bei den Lösungen vom Produkt aus. Das passende Verfahren zur Herstellung wird durch künstliche Intelligenz ermittelt. Die bestehenden Produktionsanlagen werden über eine Software verglichen, die sekundenschnell den besten Verfahrensweg für jede Produktions-Variante findet. Die Software lernt laufend dazu und steuert die Produktion digital. Die neue ERP Generation liefert Antworten auf die zwei großen Fragen von Verpackungsunternehmen: Digitalisierung und Kostendruck.

Karsten Schröder schloss den Expertentreff mit einer prägnanten Zusammenfassung aller Vorträge ab. Wie sehr Digitalisierung im Verpackungsdruck voranschreitet, wurde in den Präsentationen anschaulich aufgezeigt. Ebenso, wie intensiv die Hersteller an automatisierten Prozessen, den dazugehörigen Schnittstellen und einer Vernetzung der Daten arbeiten. Die Vorträge waren exzellent vorbereitet und Inhalte als auch die Moderation zogen die Teilnehmer in ihren Bann. Bei der Teilnehmerzahl setzte sich die ansteigende Tendenz fort, insgesamt lag sie mit Vor-Ort-Teilnehmern und im Livestream dennoch unter der Bestmarke vor Corona.

Und hier gibt es die Aufzeichnung der Zusammenfassung von Karsten Schröder:

Geschrieben am 04. Dez., 2023

Kategorie: Digitaldruck, Flexodruck, Inno-Talk, Repro und Druckzylinder, Tiefdruck

Tags: dieter_finna, VD-11-23.